| 裏板の製作について |

裏板の製作は、接ぎ合わせと力木の面出しがどれだけの時間でできるかによって異なります。慣れれば、1週間もあれば、十分できますが、

慣れないうちは、2週間程度みておいた方がいいと思います(木取りからする場合は、+1週間程度)。接ぎや面出しが甘いと、接着部が外れ

るといったトラブルの可能性が高くなります。

|

|

| 切り出し |

|

裏板、側板については、木取りからしていますが、あまりそこまでする人はいないと思いますし、割った材を購入した方が費用対効果も高い

と思いますので、詳細は省略します。今回はフレイムメイプルを使用しますが、杢のある材は杢のない材に比べて、加工の難度が高くなります。

|

|

私はテーブルソーと手ノコで割りましたが、かなりの重労働です。バンドソーで割った方が、遥かに効率的です。

テーブルソー(昇降盤の方がよりよい)は力木、ライニング材、バインディング材等々の切り出しに必須の電動工具(手ノコでもできますが、

非常に手間がかかります)ですが、表板、裏板といった幅のある材や、ヘの字ネックのような直線で無いものを切り出すのは大変ですので、で

きればバンドソーを購入した方が便利だと思います(私は持っているけれど今のところ使っていない)。

いい木材は高価ですので、木取りの段階でできるだけ無駄なく材を利用したいところですが、効率だけでなく出来上がった時の木目や杢の感

じもイメージして木取りすることが必要です。

|

|

| 厚み出し

|

|

私は、厚みを出すのに自動カンナを使っています。予算に余裕があれば、プレナー(自動カンナより幅広い材を通せる)を購入されればと思い

ますが、替え刃式の自動カンナと異なり、刃の砥ぎや砥ぎ後の調整に結構コストがかかるそうです。

アマチュア製作家で、機械で厚み出しをする人は少ないと思いますので、これも詳細は省略しますが、メイプルの場合は、刃で木を飛ばして、

深い彫り傷がはいることがあります。

ですので、傷を取る分の厚みと、接ぎ合わせでずれた時の調整余裕、更には最終の仕上げの調整余裕を考えて、3.5mm程度にしています。

|

|

ちなみに、ローズウッド系の場合(ハカランダやホンジュラスローズのように木目が入り組んだものは特に)は、薄くしすぎると、割れてバラ

バラになってしまうことがありますので、これもある程度余裕を残して止めておく方が無難だと思います。

自動カンナは騒音も大きく、前述のように材に傷を残す危険もありますので、高くなりますが、ドラムサンダーの方がアマチュア向けかもしれ

ません。私も作ったギターが1本でも売れて資金ができたら、真っ先に買いたい電動工具です。

|

|

| 罫書き |

|

最初に、モールドを利用して、外形を罫書きます。今回は側板と同じ長さでとっていますので、上下は結構余裕があります。木目や杢を見てギ

ターに仕上がった時にもっともいい位置に罫書きます。

木目や杢、更には節や入皮がありますので、それらを考えて写真の位置で取ることにしました。水で濡らさなくても、結構な杢が出ていますの

で、塗装すると更に杢が浮き出るはずなのですが。

|

|

外形が罫書けたら、余分な長さの部分を切断します。はぎ合わせする時に合わせる面が短い方が、楽だからです。残った端材も使い

道がありますので、捨てずに残して置きます。

|

|

| 接ぎ合わせ(面出し)

|

|

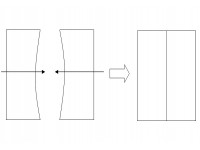

裏板、表板はブックマッチに割った材を左右2枚対称にはりあわせるいわゆる「接ぎ合わせ」という作業をおこないます。接ぎ合わせは、

裏板製作の中では、一番の難関で、かつ故障につながりやすい重要なところですので、「面出し」「面の確認」「接着」の3回に分けて書き

ます。

接ぎ合わせは、接着面を直線に削り合わせる方法と、中心部が空くように削り合わせる方法とがあります。詳しい理屈はわかりませんが、

私は空かせる方法しかしたことがありませんので、その手法を取ります。作業としては直線で合わせる方が簡単なようです。

|

|

裏板は材が表板より硬質な材を使うため、カンナがけの時に欠けたりしやすく、面を出すには慣れが必要です。接着が甘いと、故障の原因に

なりますので、完璧な接着面が求められます。充填効果のある接着剤を使う手も考えられますが、塗装すると充填部分だけ色が違うので、一目

でわかってしまいます(色の白い材は、よくわかります)。

私の場合、接着面は板を2枚重ね合わせた状態で、左手で板をずれないように固定して、カンナで削って出します。固定が甘いと、

下に置いた板がずれて、接ぎ合わせした時に左右の木目が合わなくなりますので、注意が必要です。

|

|

| 接ぎ合わせ(面の確認)

|

|

接ぎ合わせは、はたがねで圧着します。他の方法もありますので、はたがねで締めるのが苦手、あるいははたがねが高価で勿体ない(思ったより

高い)という方は調べてみてください。

ある程度接着面が仕上がれば、実際にはたがねで締めてみて、確認します。目視で認する場合は、はぎ部を電灯で透かして見ます。完全に光が通ら

なくなるようにカンナで調整します。

写真の状態は、上の部分が透いて光が漏れています。切り落とす部分なので、透いてても問題ない部分なんですけどね。

|

|

目視だけでなく、実際に、手で押して甘いところがないかも確認します。いい加減な出来だと、将来ハギが外れる等のトラブルを起こす危険が

ありますので、決して妥協してはいけません。甘いところが無くなるまで、何度もカンナがけをして、修正します。

慣れないうちは苦労しますが、慣れれば1時間以内で仕上げられるようになります。なお、はぎ合わせの面出しに手間取って削りすぎてしまうと、

板の幅が足りなくなってしまい、4枚接ぎにしなければならなくなります。

|

|

| 接ぎ合わせ(接着)

|

|

今回の接着には、「タイトボンドリキッドハイドグルー」を使いました。接着剤を使う時の基準として,木と木の密着度が高くないといけない部分

(接ぎや力木等)や修正のために外す可能性のある部分(指板やブリッジ等)は、「タイトボンドリキッドハイドグルー」、ある程度充填接着が欲

しい場合(ヘッドプレートや接ぎヒール等)や接着面積の広い場合(胴の組み立て等)はタイトボンド?を使っています。

私は、適量に接着剤を塗るということを知りませんので、いつも接着面に十分塗ります。クランプで締めて、ほとんどを絞り出し、拭き取るこ

とになるので、非常に不経済なのですが。

|

|

接着面がずれないように注意して、はたがねで締めこみます。接着剤の殆どを絞り出すように締め込みます。手で押してみて動かないところま

で締めこみますが、締めすぎると板が反り出しますので、程々にしておきます。

しっかり締め込んだら、溢れた接着剤が固まる前に、濡れ雑巾等で拭き取ります。綺麗に仕上げるためには、接着剤が乾く前に可能な限り拭き取

るという作業はとても大切です。後述する表板の接ぎ合わせの作業も基本的には同じです。

|

|

| 板厚の調整 |

|

一日放置したら、完全に接着できていると思います。はたがねを外したら、溢れ出て固まった接着剤や接着面の段差をカンナで削り取り、更に

厚みを落として行きます。

表裏両面を削りますので、片面だけ削りすぎて厚みが無くならないようにします。刃で飛んだ傷が深すぎて取れない場合は、そちらを胴の

内側の見えない部分にする等し、必要以上に厚みを減らさないようにします。

|

|

組立後に再度サンディングしますので、その分の厚みを残して3mm弱まで削りました。厚みが出たら、サンディングで面をきれいにしておきます。

|

|

|

|