| ボディの組立について

ボディの組立は、製作できた「側板」「表板」「裏板」を箱に組んでいく作業です。ギターの胴は裏板だけでなく、 表板にもRがついています(Rがついていないギターもありますが、Rが付いていないと中央部が凹んで見えます)。 側板にそれと同じRのラインをカンナで出しながら、全体のラインも整えていく作業がメインになります。慣れないうちは、なかなか綺麗なラインが出にくいので、作業時間を1週間は見ておく方が無難だと思います。削り過 ぎると、ライニングが薄くなり見た目がよくありませんので、最悪どこで妥協するかの見極めも大切だと思います。 また、クランプで締めて接着する場合、多少ラインが狂っていてもクランプの力で接着することが可能ですが、将来的 に故障の原因となりますので、締め無くてもぴったりラインが合う状態に仕上げるのが理想です。私は使っていませんが 、ディスクを使うのも有効だと思います。 |

| 裏板の力木等の切除

割れ止めの切断は、裏板の力木を貼った時同様、躊躇せずに、一発で切り込まないときれいな直線に仕上がりませ ん。割れ止めより幅の広いノミで直線に刃を入れ、ノミで不要部分を除去します。割れ止めの切除については、裏板 の力木接着の折にふれていますので、そちらを参照してください。 |

割れ止めが切除できれば、次に力木をちょうどの長さに切断します。鉛筆でマーキングした位置より側板分内側にノコギ リで切り目を入れます。私はノコギリ(ピラニア鋸)を使いますが、切れ味のよいノミで切断してもよいと思います。ノコ ギリだと裏板に切り目を入れてしまう危険が、ノミだと切り口を潰す危険がありますので、自分の得意な方の道具を使えば よいと思います。切り目が入れば、割れ止め同様、不要部分をノミで除去します。 割れ止めが切除できれば、次に力木をちょうどの長さに切断します。鉛筆でマーキングした位置より側板分内側にノコギ リで切り目を入れます。私はノコギリ(ピラニア鋸)を使いますが、切れ味のよいノミで切断してもよいと思います。ノコ ギリだと裏板に切り目を入れてしまう危険が、ノミだと切り口を潰す危険がありますので、自分の得意な方の道具を使えば よいと思います。切り目が入れば、割れ止め同様、不要部分をノミで除去します。 |

| 力木を掛ける溝の加工

鉛筆でつけたマーキングを基準に、溝の位置を書き込みます。裏板の力木や表板のXブレースなどは、向かい合う溝と直 線で向いあっていますので、1000mmの直定規を当てて直線を結んだほうが正確な位置に書けると思います。位置が決まれば力 木の深さ分を取ってやり、溝の形にマーキングします。 |

溝の位置が決まれば、ノコギリ(ピラニア鋸)で切り込みを入れ(側板は切らないので、斜めに入れることになります)、 切り込みを基準に、ノミ等(写真は彫刻)で、溝を彫り出します。 。溝の位置が狂うと、正確な位置で接着できなくなり ますので、ノコギリは少し狭めに入れ、実際に裏板を合わせながら、仕上げていく方が無難だと思います。もし、手元が狂って溝を欠けさせてしまったり、溝を広く切り過ぎた場合などは、埋木などをおこない修正してお く方がいいと思います。例え機能的に問題が無くても、丁寧に仕上げていくことが、手工品のよさだと思いますし、 丁寧に仕上げた分だけ、完成時の音の良さにもつながると個人的には思っています。 溝の位置が決まれば、ノコギリ(ピラニア鋸)で切り込みを入れ(側板は切らないので、斜めに入れることになります)、 切り込みを基準に、ノミ等(写真は彫刻)で、溝を彫り出します。 。溝の位置が狂うと、正確な位置で接着できなくなり ますので、ノコギリは少し狭めに入れ、実際に裏板を合わせながら、仕上げていく方が無難だと思います。もし、手元が狂って溝を欠けさせてしまったり、溝を広く切り過ぎた場合などは、埋木などをおこない修正してお く方がいいと思います。例え機能的に問題が無くても、丁寧に仕上げていくことが、手工品のよさだと思いますし、 丁寧に仕上げた分だけ、完成時の音の良さにもつながると個人的には思っています。

なお、深さについては、胴を削る時にまた浅くなってしまいますので、少し深めになってしまったとしてもこの 段階での修正は不要だと思います。 |

| 胴削り

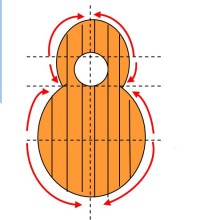

アマチュア系は、角度付けて伸ばした木の先に、サンドペーパー付けて、角度をつけるのが主流でしょうか。アメリカのshop を見ていると、すり鉢状になっているディスクを売っていますので、それを使う方法も便利なのかもしれません。どの方法でも、 結果的にきれいなラインが出ればいいと思います。 実際には多少胴のラインと裏板のラインが狂っていても、クランプ等で強く締めてやればくっつきます。ただ無理にくっ つけている訳ですから、裏板にストレスがかかりますので、最悪は接着時に力木や裏板が割れたりします。また、例えその 時に割れなくても、数年後に裏板が割れたり、力木が折れたり、接着部が外れてきたりします。 変にくっついてもサンディングで誤魔化してしまえば、なかなか見分けるのは困難です。買うときは製作者の技術と良 心を信じるしかないんですけど、かなり有名な製作家のギターで裏板の故障が多いことで知られているものもあります ので、ギター修理を多く手がけてる工房などで情報を得るルートを持っておくとよいと思います。 |

胴削りは結構手間がかかります。私流のチェックポイントを書いておきます。一番大切なのは、目視です。ラインがなだら かにつながっているか、左右のラインが同じ形か等々。最近、目と指先の感覚だけで、完全な平面を作れるようになって、よ うやくスタートラインかなと思ったりしています。目視だけでも、案外正確なところが出るものなんですけど、念のためスコ ヤで厚みが正確かどうか、左右同じ場所を測って 確認しておきます。裏板と胴が隙間なくくっついているかどうかも確認します。内側からと外側から両方確認します。ちなみにギターの機能 で言うと、特に重要なのは内側のくっつき具合です。極端に言うと、外側はバインディングを貼る時に取り除きますから、 最悪内側から2/3くっついていれば何とかはなります。逆にいうと、内側に隙間があるギターは何ともならないというこ とですが・・・。しかし、外側はくっついてなくてもいいという訳ではないです。外側がちゃんとくっついていないと、ト リマー等で加工したとき、裏板が飛ぶことがあります。当り前のことですが、完璧を目指しましょう。 胴削りは結構手間がかかります。私流のチェックポイントを書いておきます。一番大切なのは、目視です。ラインがなだら かにつながっているか、左右のラインが同じ形か等々。最近、目と指先の感覚だけで、完全な平面を作れるようになって、よ うやくスタートラインかなと思ったりしています。目視だけでも、案外正確なところが出るものなんですけど、念のためスコ ヤで厚みが正確かどうか、左右同じ場所を測って 確認しておきます。裏板と胴が隙間なくくっついているかどうかも確認します。内側からと外側から両方確認します。ちなみにギターの機能 で言うと、特に重要なのは内側のくっつき具合です。極端に言うと、外側はバインディングを貼る時に取り除きますから、 最悪内側から2/3くっついていれば何とかはなります。逆にいうと、内側に隙間があるギターは何ともならないというこ とですが・・・。しかし、外側はくっついてなくてもいいという訳ではないです。外側がちゃんとくっついていないと、ト リマー等で加工したとき、裏板が飛ぶことがあります。当り前のことですが、完璧を目指しましょう。 |

背筋のライン(ヒールからエンドブロックにかけたのライン)がきれいな曲線を描いているかも確認します。合わせる部分 にだけ集中していると、真ん中が凹んだギターができてしまったりします。左右もなだからなラインが崩れていないか確認し ます。胴を削ると、溝が浅くなってきますので、そのたびに溝を深くし直します。胴削りに時間をかけ過ぎると、ライニングが 薄くなってきて、非常に見栄えが悪くなります。基本は完璧な仕上げですが、アマチュアの場合はある程度で妥協しておく ことも必要だと思います。プロは商売ですからすべて完ぺきに仕上げることが当たり前ですが、アマチュアは楽しみで作っ ているので、完璧を目指し過ぎて、途中で嫌になってしまうと意味がないですから。 背筋のライン(ヒールからエンドブロックにかけたのライン)がきれいな曲線を描いているかも確認します。合わせる部分 にだけ集中していると、真ん中が凹んだギターができてしまったりします。左右もなだからなラインが崩れていないか確認し ます。胴を削ると、溝が浅くなってきますので、そのたびに溝を深くし直します。胴削りに時間をかけ過ぎると、ライニングが 薄くなってきて、非常に見栄えが悪くなります。基本は完璧な仕上げですが、アマチュアの場合はある程度で妥協しておく ことも必要だと思います。プロは商売ですからすべて完ぺきに仕上げることが当たり前ですが、アマチュアは楽しみで作っ ているので、完璧を目指し過ぎて、途中で嫌になってしまうと意味がないですから。 |

| 裏板の接着

接着部分にタイトボンド2をしっかり塗ります。溝の中も忘れずに。ハイドグルーでもOKなんですけど、タイトボン ド2の方が硬化時間に余裕がありそうなので。あて木を使い、クランプで締めます。強く締め過ぎると、裏板が歪んだり しますので、程々でやめておくことが大切です。ほどほどに締めて隙間ができる時は、素早く接着剤を洗い流し、胴削り をやり直す必要があります。 |

ライニング部に接着剤が残ると、取り除くのがかなり面倒ですので、可能な限りきれいに掃除します。切り込みのあるライニ ングの場合は、切り込みに接着剤が入ってしまうので、特に入念に掃除しておかないと、見た目が汚くなります。一日置いておけば、しっかり接着できているはずです。内側もしっかりくっついているか確認します。もしこの段階で隙間 があるのがわかった場合、多少の隙間なら薄いヘラ(金属製のものをヤスリなどでさらに薄くしたもの)で接着剤を押し込んで、 クランプで締め直せば何とかなります。 ライニング部に接着剤が残ると、取り除くのがかなり面倒ですので、可能な限りきれいに掃除します。切り込みのあるライニ ングの場合は、切り込みに接着剤が入ってしまうので、特に入念に掃除しておかないと、見た目が汚くなります。一日置いておけば、しっかり接着できているはずです。内側もしっかりくっついているか確認します。もしこの段階で隙間 があるのがわかった場合、多少の隙間なら薄いヘラ(金属製のものをヤスリなどでさらに薄くしたもの)で接着剤を押し込んで、 クランプで締め直せば何とかなります。

クランプで締めると裏板の形状が変形するぐらいの隙間がある時は、ベストは貼り直しですが、そこまでするのも大変なので、 埋め木で対応するのが現実的だと思います。 |

| 表板の接着

箱に組む時はできるだけ適量を心掛けているのですが、それでも不安で多めに塗ってしまいます。そこで掃除が必要になる のですが、箱に組む場合、先に貼った方の面は接着剤を掃除することができますが、後で貼った面は筆が入りませんので掃 除することができません。 裏板側はサウンドホールから見えますが、表板側は鏡を使わないと見えません。見える側を綺麗に仕上げるためには、裏 板側を先に接着して掃除して置く方が、アマチュア的には合理的な訳です。プロなら適量を見極めて全く接着剤を溢れさせ ずに完璧な接着ができるでしょからどちらでもいいのでしょうけど、アマチュアは先に裏板を貼ることを個人的にはお勧めします。 |

チェックポイントも裏板と基本的に同じですので省略します。注意点としては胴削りの際、裏板を削った時は表板側がフラ ットですので、胴のずれを気にする必要はありませんが、表板を削る時は裏板がテーパーになっていますので、胴の深さがず れてしまう時があります。どんな状態を言っているのか、言葉だけでは分かりにくいと思いますが、カンナをかける時にモー ルドにふれない(手でモールドを押さえてしまいずれることが有ります)、胴の位置を常に確認しておくなどが大切です。接着は裏板の接着時同様、スポンジを貼ったジグ(実際にはジグと言うほどでもない)を使いクランプで締めます。裏板に 傷がつかないよう、裏板とクランプとの間には、コルクシートを挟みました。 チェックポイントも裏板と基本的に同じですので省略します。注意点としては胴削りの際、裏板を削った時は表板側がフラ ットですので、胴のずれを気にする必要はありませんが、表板を削る時は裏板がテーパーになっていますので、胴の深さがず れてしまう時があります。どんな状態を言っているのか、言葉だけでは分かりにくいと思いますが、カンナをかける時にモー ルドにふれない(手でモールドを押さえてしまいずれることが有ります)、胴の位置を常に確認しておくなどが大切です。接着は裏板の接着時同様、スポンジを貼ったジグ(実際にはジグと言うほどでもない)を使いクランプで締めます。裏板に 傷がつかないよう、裏板とクランプとの間には、コルクシートを挟みました。

※本器製作時はジグを表板側にあてましたが、最近は表板を貼る時も裏板側にあてています。 一晩おいて表板が接着できれば、モールドを外し、中の支え棒を外します。 |

| 外面のサンディング

また、外側の側板との接着が甘いと、安全な方向からトリマーを入れても木目にそって表板が飛ぶ(割れる)ことが ありますので、接着に自信がない場合も、小刀等で時間をかけて削った方が無難です。 |

|

|

|

|

私は、ライニングの溝を切る時に、ライニングノミ切除し側板は切断せずに溝の中で収める方法を取っています。溝を 側板まで貫通させて箱に組む方法もありますので、その場合は力木の切断は不要となります。まず、裏板の上に側板を置いて、センターの割れ止めを除去する場所、力木を切断する位置、ライニングの力木をひ っかける溝の位置などを鉛筆でマーキングします。

私は、ライニングの溝を切る時に、ライニングノミ切除し側板は切断せずに溝の中で収める方法を取っています。溝を 側板まで貫通させて箱に組む方法もありますので、その場合は力木の切断は不要となります。まず、裏板の上に側板を置いて、センターの割れ止めを除去する場所、力木を切断する位置、ライニングの力木をひ っかける溝の位置などを鉛筆でマーキングします。 正式名称は何というのでしょうか。ブレース・ポケット?詳しくしらないので、ここではライニングの溝で統一します。 ライニングの折にもふれましたが、今回は切り込みのないライニングを使っています。切り込みの入っているライニング の方が曲げるのが容易で、ライニング自体も幅の広いものが使えます(私的には、切り込みのないライニングの場合、5mm 弱の厚みまでが綺麗に曲げられる限界です)。また、切り込みのあるものは、ライニングの溝を切る際に、欠けてしまうリスクが高くなります。貫通させる方法を取る 場合は、ノコギリを多用できますので、まだ楽ですが、貫通させない場合は、ノミが中心になりますので、ちょっとした失 敗で簡単に欠けてしまうので、注意が必要です。

正式名称は何というのでしょうか。ブレース・ポケット?詳しくしらないので、ここではライニングの溝で統一します。 ライニングの折にもふれましたが、今回は切り込みのないライニングを使っています。切り込みの入っているライニング の方が曲げるのが容易で、ライニング自体も幅の広いものが使えます(私的には、切り込みのないライニングの場合、5mm 弱の厚みまでが綺麗に曲げられる限界です)。また、切り込みのあるものは、ライニングの溝を切る際に、欠けてしまうリスクが高くなります。貫通させる方法を取る 場合は、ノコギリを多用できますので、まだ楽ですが、貫通させない場合は、ノミが中心になりますので、ちょっとした失 敗で簡単に欠けてしまうので、注意が必要です。 溝が切れれば、裏板のラインに合わせて胴を削っています。言い忘れていましたが、側板の形状が狂わないようにセンター に突っ張り棒を1本入れています。これが入っていないと、側板が逃げて、胴削りがうまくいきません。胴削りの私のやり方は、少しカンナを斜めにして、裏板のRに沿ったラインを作っていきます。私はカンナを使うやり方が、 いかにも職人ぽくて好きなのでこうしてますが、このやり方も人それぞれです。

溝が切れれば、裏板のラインに合わせて胴を削っています。言い忘れていましたが、側板の形状が狂わないようにセンター に突っ張り棒を1本入れています。これが入っていないと、側板が逃げて、胴削りがうまくいきません。胴削りの私のやり方は、少しカンナを斜めにして、裏板のRに沿ったラインを作っていきます。私はカンナを使うやり方が、 いかにも職人ぽくて好きなのでこうしてますが、このやり方も人それぞれです。 この段階でする必要はないのかもしれませんが、裏板を貼る前に、表板の力木の溝の位置をマーキングしておきました。裏板を貼る前だと、内側にもマーキングできるメリットがあります。では、先に貼ってしまえばできないのかといえば、 そうでもありませんので、どちらでもお好きなほうでOKです。写真ではわかりにくいですが、黒いスポンジ(ホームセンターで売ってるちょっと硬めのもの)を貼ったあて木を作りま した。センターをくり抜いているのは、裏板にRが付いているので、そこに当たらないようにです。

この段階でする必要はないのかもしれませんが、裏板を貼る前に、表板の力木の溝の位置をマーキングしておきました。裏板を貼る前だと、内側にもマーキングできるメリットがあります。では、先に貼ってしまえばできないのかといえば、 そうでもありませんので、どちらでもお好きなほうでOKです。写真ではわかりにくいですが、黒いスポンジ(ホームセンターで売ってるちょっと硬めのもの)を貼ったあて木を作りま した。センターをくり抜いているのは、裏板にRが付いているので、そこに当たらないようにです。 裏板が貼れれば、次は表板です。表板は裏板よりRが緩くなります。写真の通りついてるかついてないかわからない程度のR ですが、このRが無いとギターの中央部が凹んで見えますし、少しのRでも強度が変わってきますので、つけておくべきだと思 います。作業自体は裏板同様なので、特に詳しく説明することもないとも思いますので、なぜ先に裏板を先に貼るかを書いておきた いと思います。一般的には、表板を先に貼る方が主流なような気がします。実際問題としては、どちらが先でもいいんだと思 いますが、私の場合、接着剤を多めに付けて絞り出す方法を取ります(単に塗りすぎ)。

裏板が貼れれば、次は表板です。表板は裏板よりRが緩くなります。写真の通りついてるかついてないかわからない程度のR ですが、このRが無いとギターの中央部が凹んで見えますし、少しのRでも強度が変わってきますので、つけておくべきだと思 います。作業自体は裏板同様なので、特に詳しく説明することもないとも思いますので、なぜ先に裏板を先に貼るかを書いておきた いと思います。一般的には、表板を先に貼る方が主流なような気がします。実際問題としては、どちらが先でもいいんだと思 いますが、私の場合、接着剤を多めに付けて絞り出す方法を取ります(単に塗りすぎ)。 箱にできれば、トリマーに刃を取り付け、出をゼロにして、胴の外に出ている表板と裏板を落とします。トリマーは木 目を考えて入れる方が無難ですが(板が木目にそって欠けるリスクが防げる)、トリマーの回転は1方向なので、逆方向 に走らせることになり、暴走する可能性があります。これはバインディングの溝切りの時も同様です。電動工具を使うと楽ですが、暴走してしまうと修復不能で全部やり直しという事態や、最悪怪我をすることもあります。 時間をかけてもよいという方なら、小刀などを使い手作業で加工する方が安全です。

箱にできれば、トリマーに刃を取り付け、出をゼロにして、胴の外に出ている表板と裏板を落とします。トリマーは木 目を考えて入れる方が無難ですが(板が木目にそって欠けるリスクが防げる)、トリマーの回転は1方向なので、逆方向 に走らせることになり、暴走する可能性があります。これはバインディングの溝切りの時も同様です。電動工具を使うと楽ですが、暴走してしまうと修復不能で全部やり直しという事態や、最悪怪我をすることもあります。 時間をかけてもよいという方なら、小刀などを使い手作業で加工する方が安全です。 表板、裏板が側板と揃えば、サンディングで、汚れや細かい凸凹をとってやります。フラットな部分や凸の部分は、平ら なあて木を使い、くびれ部分は、写真の通り丸いあて木を使いました。側板、裏板ともラインが滑らかにつながるように、 変な尖りや凹みが無くなるようにサンディングしますが、余り凹みなどを気にしすぎて板がそこだけ薄くなってしまうと 音に影響しかねませんので、ある程度は妥協も必要です。また、サンディングは傷などがあるとそこだけ集中的にかけてしまいやすいですが、そうするとそこだけ板が薄くなった り、凹んだりしてしまいますので、広い範囲でサンディングしてやることが大切です。それから、ダブテイルの入る部分 が凸凹だとネックが綺麗に入りませんので特に入念に、且つ端を丸めてしまわないよう注意してサンディングすることが 必要です。

表板、裏板が側板と揃えば、サンディングで、汚れや細かい凸凹をとってやります。フラットな部分や凸の部分は、平ら なあて木を使い、くびれ部分は、写真の通り丸いあて木を使いました。側板、裏板ともラインが滑らかにつながるように、 変な尖りや凹みが無くなるようにサンディングしますが、余り凹みなどを気にしすぎて板がそこだけ薄くなってしまうと 音に影響しかねませんので、ある程度は妥協も必要です。また、サンディングは傷などがあるとそこだけ集中的にかけてしまいやすいですが、そうするとそこだけ板が薄くなった り、凹んだりしてしまいますので、広い範囲でサンディングしてやることが大切です。それから、ダブテイルの入る部分 が凸凹だとネックが綺麗に入りませんので特に入念に、且つ端を丸めてしまわないよう注意してサンディングすることが 必要です。 表板もサンディングしますが、大きく板厚をさわれるのはこれが最後になります。バインディングを巻いてしまうと、 変に板厚をさわると、場所によりバインディングの厚みが変わってしまい、見た目がおかしくなるからです。クラシックギ ターの場合、表板は、塗装の厚みだけでも音が変わると言われる(実際に変わります)ぐらい音に影響の大きい部分です。 傷を取るだけでなく、タッピングで音を確かめながら、音の調整もしていきます。詳しい技術論はよく分かりませんが、雑駁に言うと胴を叩いてみて(私はグーでタッピングする派です)、「低音弦側 は低音が出て、高音弦側は高音が出る」ように調整します。ウルフトーンを殺すために、チューニングメーター等を使い、 タッピングの音程を調整する方もいらっしゃいますが、私はそこまでのこだわりはないので、耳で聞いた感覚だけで調整します。

表板もサンディングしますが、大きく板厚をさわれるのはこれが最後になります。バインディングを巻いてしまうと、 変に板厚をさわると、場所によりバインディングの厚みが変わってしまい、見た目がおかしくなるからです。クラシックギ ターの場合、表板は、塗装の厚みだけでも音が変わると言われる(実際に変わります)ぐらい音に影響の大きい部分です。 傷を取るだけでなく、タッピングで音を確かめながら、音の調整もしていきます。詳しい技術論はよく分かりませんが、雑駁に言うと胴を叩いてみて(私はグーでタッピングする派です)、「低音弦側 は低音が出て、高音弦側は高音が出る」ように調整します。ウルフトーンを殺すために、チューニングメーター等を使い、 タッピングの音程を調整する方もいらっしゃいますが、私はそこまでのこだわりはないので、耳で聞いた感覚だけで調整します。